Ah, la fabrication du verre ! Un processus plus vieux que la plupart des civilisations, mais avec un petit je-ne-sais-quoi de moderne grâce aux avancées technologiques. Au cœur de ce processus industriel sophistiqué se trouve le "hot end", un terme qui sonne un peu comme un groupe de rock des années 80, mais qui est en réalité une étape cruciale qui détermine la qualité et les propriétés finales du verre. Dans cet article, nous vous proposons un focus particulier sur les processus hot end pour différents types de verre, ainsi que la place des textiles techniques haute température dans ces procédés de fabrication.

La fabrication du verre : un processus (presque) parfait

La fabrication du verre, c’est un peu comme une recette de cuisine, mais à une échelle industrielle et avec des températures qui feraient fondre votre four domestique. Première étape : la fusion de matières premières comme le sable de silice, la soude, la chaux et éventuellement du calcin (rebuts de verre ajoutés).

Ces ingrédients sont chauffés dans un four à des températures atteignant parfois jusqu’à 1700 °C. Le mélange visqueux et incandescent est ensuite convoyé sur la chaîne de production pour être coupé, soufflé, moulé et mis en forme. Ces étapes font partie du “bout chaud” ou “hot end” de la ligne de fabrication.

Cette étape est cruciale, car elle détermine non seulement la qualité du verre, mais aussi ses propriétés physiques et chimiques. La température, le temps de chauffage et la composition chimique de la pâte de verre doivent être rigoureusement contrôlés pour garantir la transparence, la couleur, et la résistance du produit final.

C’est aussi dans le bout chaud que divers additifs peuvent être introduits pour modifier les propriétés du verre. Par exemple, l’ajout d’oxydes métalliques peut changer la couleur du verre, tandis que des composés tels que le borax peuvent améliorer sa résistance à la chaleur et aux produits chimiques. La flexibilité dans la composition permet de produire une grande variété de types de verre, adaptés à des usages spécifiques.

Après avoir été formé et façonné dans le hot end, le verre passe dans le “bout froid” (il fallait s’y attendre). Cette transition est marquée par un refroidissement progressif et contrôlé, puis une recuisson. La recuisson élimine les tensions internes et stabilise le verre, le rendant moins susceptible de se briser. Le bout froid comprend également les étapes de traitement et de contrôle des pièces.

Source : site du Sevam - étapes de fabrication du verre creux

Focus sur le bout chaud (hot end) dans la fabrication du verre

Le hot end, ou bout chaud, est la phase où les matières premières fondent, se mélangent et commencent leur métamorphose en verre. Cette étape est critique, car c’est là que sont déterminées la qualité et les caractéristiques spécifiques du verre final. Ce processus varie en fonction du type de verre fabriqué.

Hot end dans la fabrication des verres creux

Dans la fabrication du verre creux de type contenant (bouteilles, bocaux, plats PyrexⓇ…), le hot end implique la fusion des ingrédients à haute température, suivie par un processus de moulage-soufflage. Ces techniques sont utilisées pour donner au verre sa forme définitive.

Dans ce type d’industrie, l’accent est mis sur la production uniforme et rapide, avec des températures et des temps de traitement précisément contrôlés. Les cadences sont folles et les lignes de production très rarement arrêtées.

Hot end dans la fabrication de la verrerie de table et la bijouterie

Le processus hot end pour le verre de table et la bijouterie est souvent plus “artisanal”. Le verre est fondu puis travaillé manuellement, par soufflage semi-automatisé pour créer des formes délicates et des motifs. Les verres produits en série sont eux fabriqués sur des chaînes de production entièrement automatisées.

Les variations de température et de techniques lors du soufflage ou de la moulure influencent la clarté, l’esthétique et la résistance du verre.

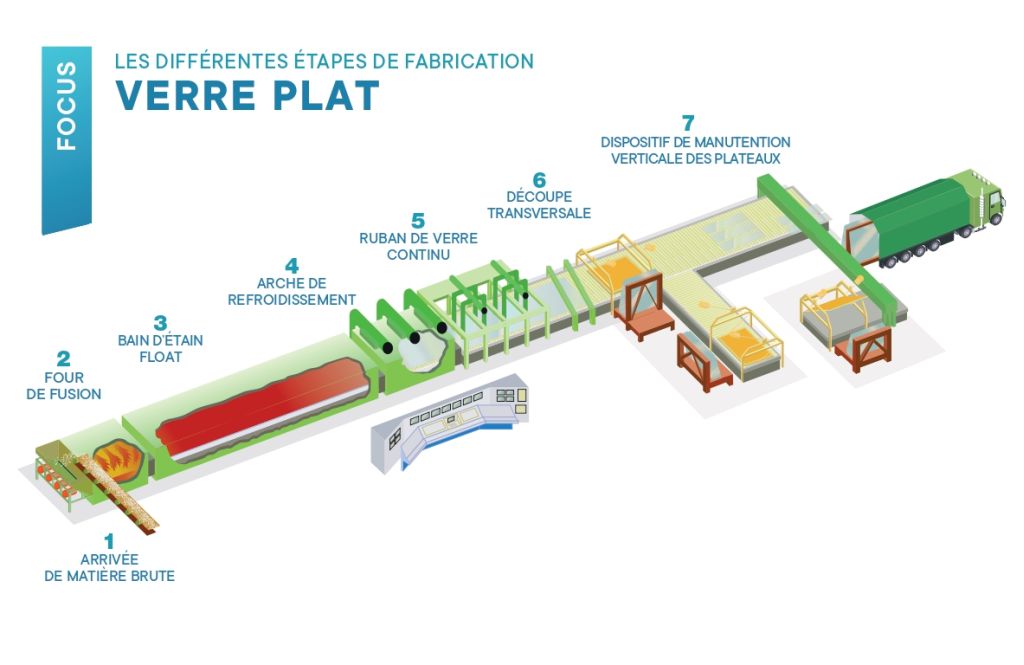

Cas particulier du hot end pour la fabrication de verre plat

La fabrication du verre plat, par opposition au verre soufflé, nécessite une précision extrême. Les méthodes comme le procédé float, où le verre fondu est versé sur un bain de métal liquide (étain à 1100 °C), sont monnaie courante.

Le verre est ensuite étiré à l’épaisseur voulue puis refroidi. Cette technique assure une surface parfaitement lisse et plane. C’est essentiel pour la fabrication de verres multicouches ou de verres feuilletés pour des applications comme les vitres de fenêtres, les pare-brise et les miroirs.

Source : site internet Année du verre 2022

Peu importe le type de verre, les étapes qui ont lieu dans la partie bout chaud influencent directement les propriétés du verre. Les décisions prises à ce stade — depuis le choix des matières premières jusqu’aux techniques de fusion et de façonnage — ont un impact direct sur la performance et l’apparence du verre.

Textiles techniques haute température dans le hot end : applications et exemples

La fabrication du verre, avec ses températures extrêmement élevées et ces fortes variations de température, nécessite l’utilisation de textiles techniques spécialement conçus pour résister à ces conditions.

Les applications des textiles techniques haute température dans les étapes de fabrication en bout chaud sont diversifiées :

- protection thermique ;

- isolation ;

- étanchéité ;

- convoyage.

Utilisés comme protections thermiques, les textiles HT comme le feutre Ferlafelt Preox, sont souvent employés comme matière de contact pour le verre chaud, pour les rideaux de protection ou dans la fabrication d’EPI. Des applications qui isolent et protègent les opérateurs.

Ces textiles peuvent aussi être utilisés pour créer des joints d’étanchéité ou comme isolant dans les équipements du bout chaud, assurant une isolation efficace et une séparation des différentes zones de température, comme dans les portes de fours.

Mais l’application où les textiles haute température sont certainement les plus importants reste le convoyage. Variations de températures importantes, cadences élevées, chaleur extrême, ces matériaux doivent avoir des caractéristiques thermiques, chimiques et mécaniques supportant ces conditions exigeantes.

Elles doivent cependant rester souples et “douces” pour ne pas marquer le verre et absorber les chocs thermiques et les vibrations. Si le verre à 600°C devait être convoyé sur une pièce métallique qui n’est qu’à 400°C, il subirait un choc thermique qui le ferait fissurer. Des produits comme la tresse FerlaBraid 3D option inox, avec leurs structures fibreuses, absorbent très vite la chaleur et la conduisent pour arriver au même niveau de température que le verre, évitant les chocs thermiques et donc, les fissures. Les fibres comme l’inox et l’aramide sont donc les plus utilisées pour ce type d’application, comme dans nos bandes de transport Ferlabelt ou les garnitures de ventouses FerlaPads.

L’importance du convoyage dans le bout chaud.

Le système de convoyage, bien que moins visible que les flamboyants fours de fusion, joue un rôle indispensable dans le hot end de la fabrication du verre. Cette étape, souvent méconnue, assure le transport fluide et efficace du verre en fusion qui est délicat, réactif et qui marque très facilement.

Les pièces en verre sont particulièrement chaudes en début de hot end. Les matériaux choisis résistent à des températures extrêmes et ne laissent aucune impureté sur le verre. L’inox ou l’aramide sont souvent utilisés pour ce type d’application, car ils ont cette double propriété de ne pas marquer le verre et d’avoir d’excellentes propriétés physiques et thermiques.

Chaque type de verre présente des défis uniques en termes de convoyage.

Le verre plat nécessite un convoyage extrêmement lisse pour éviter les défauts de surface, tandis que le verre de contenant demande une manutention rapide et robuste pour soutenir la cadence de production élevée.

Les chocs étant particulièrement importants, les machines utilisées dans la fabrication du verre à forte valeur ajoutée (art de la table, verre en cristal…) sont souvent équipées des bandes de convoyages en tissu de type aramide et de tresse inox qui viennent garnir les pièces métalliques intervenant dans le convoyage à l’image des Ferlaweld.

Le convoyage influe directement sur la qualité du verre. Un convoyage inapproprié peut introduire des défauts, comme des bulles, des impuretés ou des défauts d’aspect comme des rayures, compromettant ainsi la clarté et la résistance du verre.

En outre, une gestion efficace du convoyage améliore la productivité et réduit les pertes et les non-conformités, un aspect crucial pour la rentabilité dans l’industrie du verre de table et la cristallerie.

Innovations et technologie : les enjeux du bout chaud des lignes de production

Le domaine de la fabrication du verre est en constante évolution, porté par des innovations technologiques et des tendances émergentes qui façonnent l’avenir de l’industrie. Dans le hot end, ces avancées sont particulièrement cruciales, car elles ont le potentiel de transformer non seulement la qualité et les propriétés du verre, mais aussi l’efficacité, la rentabilité et la durabilité de sa production.

Une des premières avancées technologiques concerne l’intégration de systèmes automatisés. Ils améliorent la précision dans le contrôle des températures et des temps de traitement, réduisant les erreurs humaines et augmentant la consistance de la production.

Vient ensuite l’utilisation de matériaux avancés dans les fours et les équipements de convoyage. Ils permettent de mieux résister aux températures extrêmes et de prolonger la durée de vie des installations.

Enfin, l’industrie du verre, traditionnellement énergivore, s’oriente vers des solutions plus respectueuses de l’environnement. Cela inclut l’utilisation de sources d’énergie renouvelables et la réduction des émissions de gaz à effet de serre, mais aussi le recyclage du verre en rebut récupéré pendant la fabrication ou l’utilisation de matériaux textiles en fibres recyclés.

Vous l’aurez compris, que ce soit pour la fabrication du verre creux, de verre plat ou dans l’artisanat d’art, maîtriser toutes les étapes du bout chaud est essentiel pour avoir un produit de qualité sans défaut. Pour les industriels l’enjeu est d’autant plus grand que la gestion de cette étape impacte directement leur rentabilité et le fonctionnement de leurs entreprises. D’ailleurs si vous recherchez des solutions textiles haute température à intégrer en bout chaud de votre ligne de production, n’hésitez pas à contacter nos experts qui pourront vous conseiller.